錘片式粉碎磨中錘片的磨損過程

錘片作為錘片式粉碎磨等飼草料加工設備的關鍵工作部件,其磨損鈍化不僅增加鋼材的消耗,更重要的是直接影響飼草料加工質量和生產效率,而后者正愈來愈引起人們的注意。在錘片式粉碎磨的工作過程中錘片直接與物料接觸,依靠錘片的正面沖擊和棱角的剪切作用使物料粉碎。錘片所接觸物料雖柔軟,但錘片工作一段時間后仍會磨損變鈍,使錘片與物料間的正面沖擊逐漸演變為滑擦,錘片棱角對物料的剪切作用也慢慢喪失,使錘片式粉碎磨加工效率降低。因此,本文從研究錘片金相組織、硬度分布等因素與磨損鈍化的關系入手,根據錘片在軟物料磨損狀況下的磨損失效特性,對錘片進行強化處理,使錘片在有效工作時間內保持良好形貌。

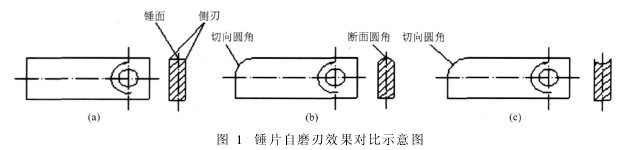

錘片式粉碎磨工作過程中,錘片的高速轉動使物料與錘片、篩片、齒板發生劇烈搓擦,進而形成對物料的粉碎。在錘片與物料的相互作用中,物料在錘面的打擊和棱角剪切作用下破碎。新錘片的錘面對物料的正面打擊面較大,棱角(側刃)對物料的剪切作用明顯,而隨著加工量的增大,錘片在物料的正面沖擊和微切削滑擦、鑿削作用下逐漸磨損,形成切向圓角和斷面圓角(圖1),正面打擊作用和棱角剪切作用逐漸減弱,加工效率隨之降低。

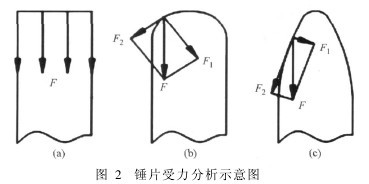

在此過程中,由于錘片始終按原始的軌跡隨轉子作圓周運動,且錘片的棱角已經被物料磨圓,平直的錘面已不復存在。此時錘片與物料間的作用力,就被變形后的斷面圓角分解為切向的滑擦作用力F2和垂直于斷面圓角的正向作用力F1(圖2),F1是F的一個分力,且F1

為了提高旋風式粉碎磨的錘片的耐磨性,各個研究機構及生產廠家積極從錘片材料、熱處理工藝等方面探求提高錘片耐磨性的方法。目前,國內所用的強化方法有:65Mn鋼錘片淬火處理;中碳鋼錘片進行高頻感應淬火;65Mn或45號鋼錘片的磨損部位噴焊;Ni基自熔性合金粉末或高頻堆焊Cr-Mo合金粉末;65Mn的錘片進行固體滲硼、硼氮共滲或硼鉻稀土共滲;白口鑄鐵-鋼絲復合而成的錘片式粉碎磨錘片。美國、意大利等許多國家采用在錘片的四角堆焊耐磨層以及在鉻鉬合金鋼錘片上噴涂粉末(含銅72%、鋅28%)的方法以提高錘片耐磨性。雖然上述錘片所使用的材料不同,但熱處理工藝不同,對提高錘片的使用壽命效果均明顯。共同的特點是注重錘片整體耐磨性的提高,而錘片一經磨損鈍化后,棱角仍不復存在,仍會形成斷面圓角。

目前,針對錘片強化的各種熱處理及表面處理工藝均有研究或應用,特別是當應用了錘片堆焊或噴焊硬質合金的工藝后,錘片硬度進一步提高的空間很小。因此,單靠增加硬度來提高錘片耐磨性的改進余地確實有限。然而,對于飼料錘片式粉碎磨而言,由于所加工物料(無論是秸稈類纖維物料還是顆粒飼料)的硬度并不大,對錘面的正面沖擊造成的沖蝕或疲勞遠小于錘面棱角磨圓后形成滑擦所產生的磨損。因此,掌握錘片在整個工作過程中不同階段的磨損特性、在整個磨損過程中錘片形狀的變化規律、不同金相組織與磨損鈍化的關系等,是合理制定錘片強化工藝的基礎。

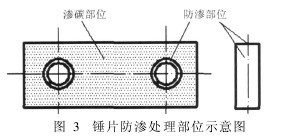

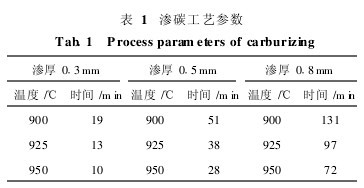

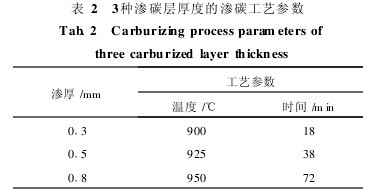

旋風式粉碎磨的錘片的防滲處理試驗錘片材料選用Q235鋼。為達到錘片的自磨刃效果,進行滲碳處理之前,將錘片的打擊面和軸孔等不需要滲碳的部位涂刷防滲劑(圖3),以達到防滲的目的。滲碳工藝參數確定為了探索合適的滲碳層厚度與自磨刃效果的關系,并考慮到棱角部位的易磨損性,初步選擇0.3、0.5、0.8mm3個滲碳層厚度進行試驗。從理論上講,滲碳層太薄,側刃磨損快,體現不出自磨刃的效果;滲碳層太厚,則不易形成鋒利的側刃,對物料的剪切作用不明顯。合適的滲碳層厚度需通過錘片的磨損試驗最終確定。根據Harris公式,滲碳層厚度與溫度、時間的關系為3.3 滲碳錘片的金相組織錘片滲碳后,刷防滲劑部位及心部組織仍為鐵素體和珠光體組成的亞共析鋼組織,兩側面為珠光體和網狀滲碳體組成的過共析鋼組織。對于在不同的滲碳溫度和時間下,錘片表層和心部組織的晶粒大小和均勻性存在差別,通過對比同一滲碳層厚度在不同的溫度和時間下的金相組織,確定3種滲碳層厚度的工藝參數如表2所示。滲碳錘片經800℃水冷淬火、195℃回火處理后,錘片心部組織為鐵素體和低碳馬氏體,兩側面組織為高碳馬氏體和粒狀滲碳體。強化處理錘片的硬度分布對滲碳層厚度為0.3、0.5、0.8mm的錘片由表層到心部進行硬度測定,3種滲碳層厚度的取值間隔分別為30、50、80μm,其硬度值和硬度分布的梯度變化趨勢相同,形成了預期的硬度差和合理的硬度梯度分布。

自磨強化錘片初步磨損試驗將經過自磨刃強化處理得到的3種滲碳層厚度錘片安裝在旋風式粉碎磨上,經過一個周期(約120h)的實際磨損試驗,與65Mn端部淬火處理錘片進行對比。自磨刃錘片磨損后刃部平直,錘片刃部棱角保持完整,未出現斷面圓角,而非自磨刃錘片出現了斷面圓角。錘片經過自磨刃強化處理后,錘面和棱角達到相同的磨損量,甚至小于棱角的磨損量,錘片保持了很好的刃部棱角,形成理想的錘擊面。在錘片有效工作時間內錘面始終保持平面(或凹面),即在錘片工作的全過程中依靠其自磨刃功能保持錘片具有理想的形貌。