風向風速記錄儀中新型傳感器的研發設計

風向風速記錄儀,其關鍵部件就是傳感器的設計,所以關于風向風速記錄儀的研究,其核心也是關于其感應風向和風速的傳感器的研究,下面我們一起看下一種新型的傳感器的研發過程。

風速和風向參數是氣象觀測的基本要素。基于MEMS的微型測風傳感器具有體積小、重量輕、成本低和靈敏度高等優點,可以滿足航空航天、航海和環境氣象信息探測等領域對傳感器的迫切需求。微型測風傳感器的研制主要集中在熱式原理上,熱式微型測風傳感器具有測量簡單、工藝易控制、應用廣泛、可實現風速風向的單片測量等優點,缺點是功耗大、襯底的熱傳導會導致測量誤差、零點隨環境溫度漂移、響應時間長、高風速測量不穩定。非熱式微型測風傳感器是把風速信息轉化為拖動力、升力、壓差、振動、粘滯力等信息,再檢測由此帶來的形變信息來檢測風速,通過傳感器的二次封裝來實現風向的測量,非熱式微型測風傳感器具有功率小,熱損耗低等特點,主要缺點是難以實現風速風向的單片測量。

本文設計了一種基于MEMS的新型風速風向傳感器,該傳感器屬于非熱式微型測風傳感器,可用于小量程風速測量,具有結構簡單、可同時測量風速和風向等特點。

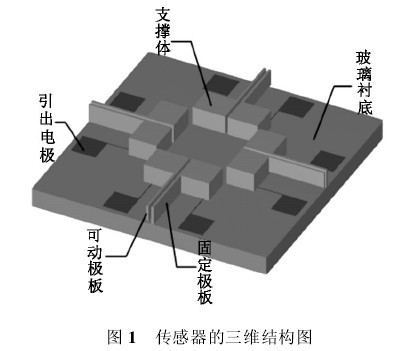

1 傳感器結構和工作原理

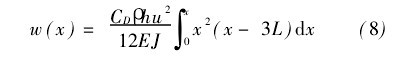

傳感器包含4個相互正交的電容器,每個電容器由可動極板、固定極板、支撐體和引出電極構成。可動極板、固定極板和支撐體為MEMS體硅工藝制作的微結構,可動極板和固定極板構成電容器的2個電極,可動極板懸空設置在玻璃襯底上表面,是被風吹動的敏感結構。支撐體和固定極板固置在玻璃襯底的上表面,支撐體為可動極板提供固定支撐并和引出電極電連接,玻璃襯底作為整個傳感器的支撐結構。

當傳感器置于空氣流場中時,可動極板形成一個阻流體,空氣流體的流動會在阻流體上產生壓力,壓力的大小取決于風速的大小和方向。可動極板沿著壓力的方向會產生彎曲和形變,彎曲和形變的程度取決于壓力的大小,可動極板的彎曲和形變引起電容器極板間距的變化,從而引起傳感器輸出電容的變化。當空氣流體以一定的風向吹過傳感器時,其風速可以分解為南北和東西2個方向的風速,通過測量電容器輸出電容的值,可以得到南北方向和東西方向的風速,將2個方向上的風速合成,就可以得到實際的風速和風向。

2 理論分析和計算

2.1 傳感器的輸出電容

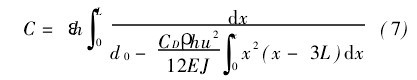

考慮到可動極板和固定極板構成的是平行板電容器,在忽略邊緣效應時,平行板電容器的電容為:

式中,C為平行板電容器的電容,S為可動極板和固定極板的相對面積,d0是風速為零時可動極板和固定極板的間距,ε為二極板間介質的介電常數,這里極板間的介質為空氣。

根據流體力學原理,流體繞經物體時,其作用在物體上的壓力可用繞流阻力來計算,根據流體力學的繞流阻力公式,有:

![]()

式中:F(x)為繞流阻力沿可動極板長度方向的分布函數,CD是繞流阻力因數,和雷諾數以及阻流體的形狀有關;ρ是空氣的密度;u(x)為風速沿可動極板長度方向的分布函數,h為可動極板的高度。

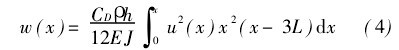

可動極板為一懸臂梁,設w(x)為可動極板沿其長度方向上的撓度分布函數,可動極板在受到沿其長度方向分布的繞流阻力F(x)時,根據彈性力學中懸臂梁的撓度公式,則:

![]()

式中L為可動極板的長度,E為可動極板材料的楊氏模量,J為可動極板的截面慣性矩,其大小取決于可動極板的高度和厚度。

![]()

根據式(2)和式(3)可知,當空氣流體以速度u(x)吹向可動極板時,可動極板沿其長度方向的撓度分布函數為:

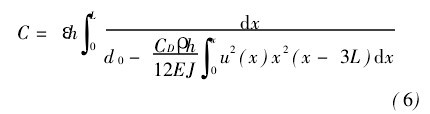

此時,二極板間電容的變化由式(5)決定,即:

![]()

結合式(4)和式(5),當空氣流體以速度u(x)吹向可動極板時,可動極板和固定極板間的電容為:

由于可動極板的尺寸較小,對于風速測量而言,可認為u(x)在微小區域內為常量,可以得到風速為u時可動極板和固定極板間的電容,為:

傳感器尺寸的確定要考慮三個方面的因素,測量范圍、加工工藝的限制和檢測電路的要求。本文設計的傳感器測量范圍為0.8~10 m/s,兼顧另外二個限制因素,確定傳感器可動極板的長度為5000μm,高度為150μm,厚度為50μm,固定極板的長度為5000μm,高度為170μm,厚度為50μm,可動極板和玻璃襯底之間的間距為20μm,可動極板和固定極板之間的間距為10μm,支撐體的長度和寬度為1000μm,高度為170μm。

2.2 可動極板的彎曲形變

可動極板為一懸臂梁,其長度同高度和厚度相比在尺寸上足夠大,并被支撐體充分支撐。因此,當傳感器置于空氣流場中時,可動極板有二個方向的撓度,一個是由于空氣流體的繞流阻力作用所產生的厚度方向上的撓度,另一個是由于可動極板自身的重力所產生的高度方向的撓度。由式(4)可知,可動極板由于繞流阻力而產生的厚度方向上的撓度為:

可動極板自身的重力G為:

![]()

式中g為重力加速度,t為可動極板的厚度。將可動極板的重力作為其自由端所加載的集中力載荷,可動極板由于重力而產生的高度方向的撓度為:

![]()

當風速為測量范圍上限10m/s時,根據式(8)可以計算出可動極板由于繞流阻力而產生的厚度方向上的最大撓度為6.05μm,可以看出當風速為最大10 m/s時,可動極板沿厚度方向的最大彎曲形變量小于可動極板和固定極板的間距10μm,即可動極板在最大風速時不會因彎曲形變而和固定極板接觸。

根據式(10)可以計算出可動極板由于自身重力而產生的高度方向上的最大撓度為0.016μm,遠小于可動極板和玻璃襯底之間的間距20μm,這說明可動極板不會因自身重力而和玻璃襯底接觸。

2.3 輸出電容和風速風向的關系

圖2是傳感器的工作原理簡圖。以正北方向為0°,可以將空氣流體的流向分為0°~90°、90°~180°、180°~270°和270°~360°4個象限,空氣流體在以風向角θ在任何象限內流動時,都有2個正交的電容器來檢測風速和風向,并且這2個正交電容器由于可動極板受到繞流阻力作用而使極板間距變小,輸出電容值增大,另外2個正交電容器則由于可動極板受到空氣流體剪切力作用而使極板間距變大,輸出電容值減小。風向角θ在第一象限內,C2和C3作為檢測電容器,第二象限內C1和C2作為檢測電容器,第三象限內C1和C4作為檢測電容器,第四象限內C3和C4作為檢測電容器。

圖2可以看出,電容器C1和C3檢測的是南北方向的風速,電容器C2和C4檢測的是東西方向的風速。設南北方向的風速值為uns,東西方向的風速值為uew,則實際風速為:

![]()

風向角度值θ為:

![]()

式中N表示第N象限(N=1,2,3,4),在檢測風向時首先根據電容器C1、C2、C3和C4輸出電容值是增大或減小判斷N的值,即可根據式(12)求出風向的角度,如當C1和C2電容值增大時,則風向角θ在第二象限,N的值為2。

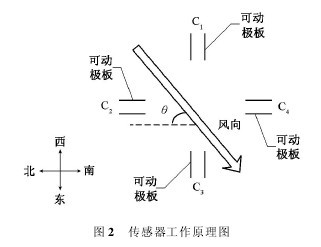

圖3給出了風向角為0°時,根據式(7)求出的電容器C3的輸出電容值和風速的變化曲線,從圖中可以看出隨著風速的增大,電容器C3的輸出電容值在增大,且和風速近似成二次函數關系,從圖3可以看出電容的變化值在fF量級,滿足檢測電路要求。

因為由空氣流體剪切力引起的電容器輸出電容值的減小量很小,即2個電容器作為檢測電容時,另外2個電容器的輸出電容值可用初始電容來代替,電容器的初始電容值為664.1×10-3pF。

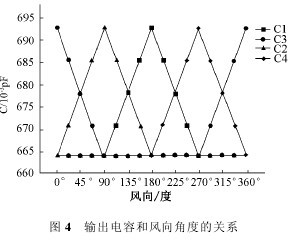

圖4給出了風速為5m/s時,風向在0°~360°范圍內變化時,電容器C1、C2、C3和C4輸出電容值隨風向角度的變化曲線,從圖4中可以看出C1和C3輸出的電容值隨風向角度的變化近似余弦函數關系,C2和C4輸出的電容值隨風向近似成正弦函數關系。

3 工藝流程設計

首先對N型硅片進行清洗,之后對硅片進行氧化,在硅片表面生成一層二氧化硅薄層,作為腐蝕可動極板和玻璃襯底間距的掩膜。接著在氧化后的硅片表面甩正性光刻膠,光刻后作為腐蝕二氧化硅的掩膜,氫氟酸緩沖液去除顯影后的二氧化硅犧牲層,留下形成極板間距的裸硅,發煙硝酸去除光刻膠,氫氧化鉀溶液各向異性腐蝕硅片,控制腐蝕時間形成可動極板和玻璃襯底之間的間距,氫氟酸緩沖液去除其余部分的二氧化硅薄層。將清洗后的玻璃基片甩膠光刻,在其表面濺射一層金薄層,Lift-Off工藝形成引出電極和引線。將硅片和玻璃襯底鍵合,濕法減薄后,在硅片表面蒸鋁,作為反應離子深刻蝕的掩膜。接著在蒸鋁后的硅片表面甩正性光刻膠,光刻后作為刻蝕鋁的掩膜,磷酸去除鋁犧牲層,去除光刻膠后,留下形成可動極板、固定極板和支撐體結構的鋁保護層,反應離子深刻蝕后去除鋁保護層形成傳感器結構。

4 結論

該風向風速自記儀的傳感器屬于非熱式微型測風傳感器,結構簡單,能實現風速風向的單片測量,采用電容作為測量信號,功耗低,溫漂小、響應快。介紹了傳感器的結構和工作原理,分析了傳感器輸出電容、可動極板的彎曲形變以及可動極板2個方向的固有頻率,得出了可動極板在厚度方向上比在高度方向較易彎曲形變的結論。從理論上計算了傳感器輸出電容和風速風向的變化關系,為傳感器設計了一套基于MEMS體硅工藝的制作流程。